Lattiapuistoviiva (Kaksoispään Tenoner)

Tuote voi sijoittaa lattian pystysuoraan ja vaakasuoraan. Konekarja kattaa ko...

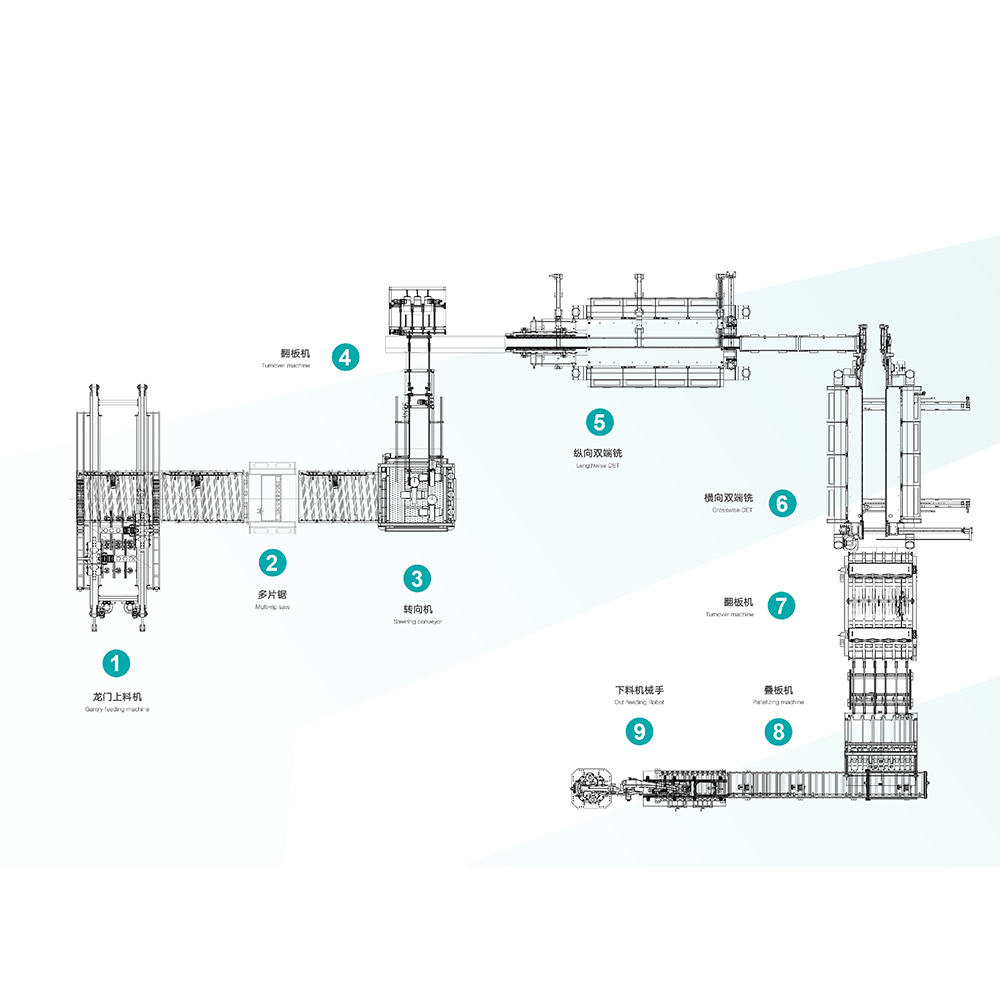

Katso yksityiskohdatEräs WPC: n lattiatuotantolinja on hienostunut järjestelmä, joka muuttaa raaka-aineet korkealaatuisiksi WPC (puuluovikomposiitti) lattiaksi. Tämän rivin tekniset parametrit eivät ole vain numeroita; Ne ovat ydinvaatimuksia, jotka määrittelevät sen suorituskyvyn, tehokkuuden ja lopputuotteen laadun. Kaikille, jotka haluavat sijoittaa tällaiseen linjaan tai ylläpitämään, näiden parametrien syvä ymmärtäminen on ratkaisevan tärkeää tietoon perustuvien yrityspäätösten tekemisessä.

Suulakepuristin on koko linjan sydän. Sen parametrit ovat kriittisimmät tekijät linjan lähdasta ja stabiilisuudesta.

Suulakepuristintyyppi: Yleisin WPC -lattiatyyppi on kartiomainen kaksiruuvin suulakepuristin . Kaksiruuvien muotoilu tarjoaa erinomaisen yhdistelmän ja plastisoinnin PVC- ja puujauho-seoksille.

Ruuvin halkaisija: Tämä on keskeinen osoitus suulakepuristimen kapasiteetista. Se ilmaistaan tyypillisesti lukuparina, kuten φ80/156, edustaen ruuvien ulko- ja sisähalkaisijoita. Suurempi ruuvihalkaisija korreloi yleensä suuremman ulostulon kanssa.

Päämoottorin teho: Kilowattissa (KW) mitattu tämä parametri osoittaa ruuvit ohjaavan päämoottorin tehon. Suurempi moottorin teho tarjoaa enemmän vääntömomenttia, jolloin kone voi käsitellä suurempia lähtöjä ja enemmän viskoosista materiaalia. Tyypilliset arvot voivat vaihdella välillä 110 kW - 250 kW tai enemmän.

L/D-suhde (pituus halkaisijalle): Tämä suhde, joka vertaa ruuvin pituutta halkaisijaan, on ruuvin tehokkaan pituuden mitta. Suurempi L/D-suhde (esim. 30: 1-36: 1) mahdollistaa raaka-aineiden paremman sekoittamisen, plastisointi ja kaasun kaasun, mikä on välttämätöntä yhdenmukaisten, korkealaatuisten tuotteiden tuottamiseksi.

Nämä ovat suorimpien mittauksen linjan tuotannon tehokkuudesta.

Tuotantokapasiteetti (lähtö): Tämä on lopullinen vertailukohta, joka on tyypillisesti mitattu kilogrammoina tunnissa (kg/h). Suulakepuristimen koosta ja tuotteen paksuudesta riippuen lähtö voi vaihdella 300 kg/h pienemmille viivoille yli 1 500 kg/h suurikapasiteettiviivoille.

Suulakepuristusnopeus: Mitattuna metreinä minuutissa (m/min), tämä parametri osoittaa, kuinka nopeasti valmis levy vedetään suulakepuristimesta. Se liittyy suoraan levyn ulostuloon ja paksuuteen. Tyypillinen nopeus voi olla 1-10 m/min, paksummat levyt vaativat hitaampaa nopeutta.

Suulakepuristimen jälkeen varmistavat laitteet varmistavat, että suulakepuristettu arkki muodostetaan oikein, jäähdytetään, leikataan ja pinotaan.

Kuole pään leveys: Tämä parametri määrittää tuotettavan WPC -arkin enimmäisleveyden. Vakioleveys on usein 1 220 mm tai 1 300 mm tavanomaisten lankkukokojen sijoittamiseksi.

Kalibrointiyksikkö: Tämä yksikkö, joka on varustettu tyhjiöpumppuilla ja jäähdytyslevyillä, asettaa levyn lopullisen muodon ja paksuuden. Tärkeimmät parametrit sisältävät jäähdytyslevyjen/vyöhykkeiden lukumäärä ja ja jäähdytysmenetelmä (esim. Vesisuihku).

Kone: Tämä kone vetää levyn kalibrointiyksikön läpi. Sen tekniset parametrit sisältävät vetämisnopeus ja vetää voima (KN), jonka on oltava riittävä vakaan, johdonmukaisen kuljetuksen varmistamiseksi ilman tuotetta.

Leikkauskone: Tämä yksikkö leikkaa arkin automaattisesti haluttuun pituuteen. Tärkeimmät parametrit ovat leikkauspituusalue ja tarkkuuden leikkaus , jotka ovat ratkaisevan tärkeitä lopputuotteen koon kohdalla.

Nämä parametrit ovat välttämättömiä tehdasasettelun ja toimintakustannusten suunnittelussa.

Asennettu kokonaisvirta: Tämä on kaikkien moottorien, lämmityselementtien ja apulaitteiden virrankulutuksen summa. Se mitataan KW: ssä ja sanelee tarvittava virtalähde koko linjalle. Tyypillisen linjan asennettu kokonaisvoima on 200 kW - 600 kW.

Yleiset mitat: Koko WPC -tuotantolinjan pituus, leveys ja korkeus määräävät vaaditun tehdaspohjan lattiapinnan. Vakioviiva voi olla 20–30 metrin pituinen ja edellyttää, että toiminta -alue on vähintään 50 - 100 neliömetriä, asettelusta riippuen.

Näiden teknisten parametrien ymmärtäminen antaa valmistajille arvioida tarkasti tuotantokustannukset, suunnitella tehdasasettelut ja valita oikeat koneet heidän tiettyjen liiketoimintatavoitteidensa saavuttamiseksi.